製造業や建設業の現場で、機器の識別や安全表示に欠かせない銘板。 従来の金属製銘板に代わって、近年注目されているのが「銘板シール」です。

銘板シールは、短納期での対応、可変印字による柔軟性、そして簡単な取り付けという3つの大きなメリットを持っています。 しかし、適切な材料選定を行わなければ、屋外環境での劣化や貼り付け不良といった問題が発生する可能性があります。

本記事では、銘板シールの基本的な定義から、基材の特徴、粘着剤の種類、そして実務での活用ポイントまで、導入を検討されている方に必要な情報を包括的に解説します。 適切な銘板シール選びで、コスト削減と業務効率化を同時に実現しましょう。

目次

銘板シールの基礎を理解する

銘板シールの定義と金属銘板との違い

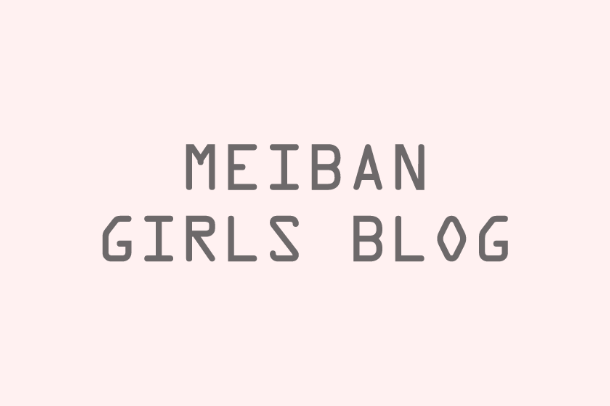

銘板シールとは、樹脂フィルムを基材とした粘着式の表示ラベルです。 従来の金属製銘板と異なり、印刷技術と粘着技術を組み合わせることで、多様な環境に対応した識別表示を実現します。

金属銘板との最も大きな違いは、製造工程の簡素化にあります。 金属銘板では、材料の切断、穴あけ、印刷、取り付け金具の準備など、複数の工程が必要でした。 一方、銘板シールは印刷と加工が一体化されており、データ入稿から完成まで大幅な時間短縮が可能です。

| 比較項目 | 金属銘板 | 銘板シール |

| 製造期間 | 7~14日 | 1~3日 |

| 初期コスト | 高い | 低い |

| 取り付け方法 | ネジ・リベット | 貼り付け |

| 可変印字対応 | 困難 | 容易 |

| 重量 | 重い | 軽い |

材料面での違いも重要なポイントです。 金属銘板は主にアルミニウムやステンレス鋼を使用し、耐久性に優れる反面、重量とコストが課題となります。 銘板シールは、PETやポリイミドなどの高機能樹脂を使用することで、軽量性を保ちながら必要十分な耐久性を確保しています。

さらに、銘板シールの大きな特徴としてデザインの自由度があります。 金属銘板では表現が困難なグラデーションや写真印刷、QRコードなども、銘板シールであれば高品質で再現可能です。 これにより、従来の文字情報に加えて、視覚的な訴求力を高めた表示が実現できます。

導入メリット(短納期・可変印字・取り付け容易)

銘板シールの導入メリットは、短納期、可変印字、取り付けの容易さという3つの柱で構成されます。 これらのメリットが相互に作用することで、従来の銘板システムでは実現困難だった柔軟な運用が可能となります。

短納期対応は、現代の製造現場において極めて重要な要素です。 従来の金属銘板では、設計変更や追加発注に対して2週間程度の納期が必要でした。 銘板シールでは、デジタル印刷技術の活用により、24時間以内の当日出荷も実現できます。

- 緊急の機器交換時の迅速な対応 • 生産計画変更への柔軟な対応 • 在庫リスクの大幅な軽減 • キャッシュフローの改善効果

可変印字機能は、銘板シールの最大の特徴の一つです。 同一デザインの中で、製造番号、設置日、担当者名などを個別に変更できる機能により、大量かつ多品種の銘板が効率的に作成できます。 例えば、1,000台の機器に対してそれぞれ異なる製造番号を印字する場合、従来であれば1,000版の製版が必要でしたが、銘板シールではデータベース連動により一括処理が可能です。

取り付けの容易さは、現場作業の効率化に直結します。 金属銘板の取り付けには、ドリルでの穴あけ、ネジやリベットによる固定が必要で、専門技能を持つ作業者が10~15分を要していました。 銘板シールでは、台紙を剥がして貼るだけの作業となり、30秒程度で取り付けが完了します。

材料と粘着—環境に合わせた選定

基材別の特徴(PET/ポリイミド/ネーマ)

銘板シールの性能は、基材の選定によって大きく左右されます。 主要な基材であるPET、ポリイミド、ネーマは、それぞれ異なる特性を持ち、使用環境に応じた適切な選択が求められます。

PETフィルムは、銘板シールの基材として最も汎用的に使用されています。 透明性、寸法安定性、印刷適性に優れ、-40℃から+150℃までの温度範囲で使用可能です。 化学的な安定性も高く、一般的な薬品に対して優れた耐性を示します。

PETの主な特徴: • 優れた透明性と光沢感 • 寸法変化率0.1%以下の高い安定性 • UVインクとの親和性が良好 • リサイクル対応による環境配慮 • コストパフォーマンスに優れる

ポリイミドフィルムは、耐熱性と耐薬品性が要求される過酷な環境向けの高機能材料です。 -200℃から+300℃という広範囲の温度に対応し、航空宇宙分野や半導体製造装置などの極限環境での使用が可能です。 特に、**連続使用温度200℃**を超える環境では、ポリイミド以外の選択肢はほとんどありません。

ネーマフィルム(フェノール樹脂積層板)は、機械的強度と電気絶縁性を重視する用途に適しています。 打ち抜き加工により複雑な形状にも対応でき、電気機器の銘板として長年の実績があります。 ただし、可撓性に劣るため、曲面への貼り付けには制限があります。

| 基材 | 耐熱温度 | 主な特徴 | 適用分野 |

| PET | -40℃~+150℃ | 汎用性・コスト | 一般機器 |

| ポリイミド | -200℃~+300℃ | 超耐熱・耐薬品 | 航空宇宙・半導体 |

| ネーマ | -40℃~+120℃ | 機械強度・絶縁 | 電気機器 |

基材選定においては、使用環境の詳細な把握が不可欠です。 温度条件だけでなく、湿度、紫外線、化学物質、機械的応力など、複数の要因を総合的に評価する必要があります。 また、法規制への適合も重要な選定基準となります。

粘着剤の種類と適用環境(強粘・超強粘・再剝離・冷凍・油面・粗面)

粘着剤の選定は、銘板シールの長期安定性を決定する最も重要な要素です。 被着体の材質、表面状態、使用環境に応じて、6つの主要なタイプから最適なものを選択します。

強粘着タイプは、一般的な金属やプラスチック面に対して24N/25mm以上の接着力を発揮します。 アクリル系の粘着剤を使用し、**-20℃から+80℃**の温度範囲で安定した性能を維持します。 屋内使用が前提の一般機器や事務機器の銘板に適しています。

超強粘着タイプは、強粘着の2倍以上の接着力を持ち、振動や衝撃が加わる環境での使用を想定しています。 建設機械、工作機械、輸送用機器など、過酷な使用条件下でも確実な固着を実現します。 ただし、一度貼り付けると除去が困難になるため、慎重な位置決めが必要です。

再剝離タイプは、メンテナンス性を重視した用途向けです。 定期的な機器点検や清掃の際に、損傷なく除去できる特殊な粘着剤を使用しています。 接着力は控えめですが、糊残りゼロでの剥離が可能で、仮設用途にも適用できます。

- 強粘着:24N/25mm以上(標準的な用途) • 超強粘着:48N/25mm以上(過酷環境用途) • 再剝離:8N/25mm程度(メンテナンス対応) • 冷凍用:-40℃対応(低温環境専用) • 油面用:油脂環境対応(工場設備用) • 粗面用:凹凸面対応(コンクリート・木材用)

冷凍用粘着剤は、-40℃以下の極低温環境での使用を可能にする特殊配合です。 冷凍倉庫、液化ガス設備、極地での使用機器などに適用されます。 通常の粘着剤では脆化により接着力が大幅に低下しますが、冷凍用では低温での柔軟性を保持します。

油面用粘着剤は、機械油、潤滑油が付着した表面への貼り付けを想定した特殊タイプです。 シリコーン系の配合により、油分による接着阻害を軽減し、工場設備や自動車部品への確実な固着を実現します。

粗面用粘着剤は、凹凸のある表面への追従性を高めた厚手タイプです。 コンクリート、木材、塗装面の凹凸に対して変形追従し、密着面積を最大化することで必要な接着力を確保します。

導入・運用の実務ポイント

現場で起きやすい課題(劣化・貼付難)と対策

銘板シールの現場運用では、劣化現象と貼り付け不良が主要な課題となります。 これらの問題は、適切な事前対策と正しい施工手順により大幅に軽減できます。

屋外劣化は、紫外線、熱、湿度の複合的な作用により発生します。 最も一般的な劣化現象は、印刷面の色褪せと基材の白化です。 PET基材では、約3年で色差ΔE=5程度の変化が観測されますが、UVカットラミネートの追加により、劣化速度を1/3以下に抑制できます。

劣化対策の具体的な手法: • UVカットフィルムの積層使用 • 耐候性インクの選択(UV硬化型推奨) • 適切な厚みの確保(75μm以上) • 定期的な外観点検の実施

貼り付け不良の原因は、表面処理不足と環境条件に大別されます。 被着体表面の油分、水分、ほこりは接着力を50%以上低下させる主要因です。 施工前の脱脂清拭は必須で、イソプロピルアルコールによる清拭後、完全乾燥を確認してから貼り付けを行います。

| 不良原因 | 対策方法 | 効果 |

| 表面油分 | IPA清拭 | 接着力90%回復 |

| 水分付着 | 完全乾燥 | 接着力95%回復 |

| 低温施工 | 20℃以上確保 | 初期接着力向上 |

| 気泡混入 | スキージー使用 | 外観品質向上 |

温度条件も貼り付け品質に大きく影響します。 10℃以下での施工では、粘着剤の流動性が低下し、十分な接触面積が確保できません。 理想的な施工温度は20℃~30℃で、この範囲では最大接着力の95%以上を初期段階で発現できます。

曲面貼り付けにおける課題対策も重要です。 曲率半径10mm以下の急峻な曲面では、基材の伸び特性を活用した施工技術が必要です。 ドライヤーによる適度な加温(40℃程度)により、基材の柔軟性を高めることで、しわや浮きを防止できます。

エア抜き不良による気泡発生は、外観品質を大幅に損なう問題です。 スキージーを使用した段階的な圧着により、気泡を完全に排除できます。 大型の銘板シールでは、中央から外周に向けて放射状に圧着することで、効率的なエア抜きが可能です。

ラベルプリンター併用と活用事例(耐候・点検効率化)

ラベルプリンターとの併用により、銘板シールの運用効率は飛躍的に向上します。 特に、オンデマンド印刷とデータベース連動の組み合わせにより、従来不可能だったリアルタイム管理が実現できます。

サーマル転写プリンターは、銘板シール用途で最も汎用的に使用されています。 300dpiの解像度により、2ポイントの小文字まで鮮明に印刷でき、バーコードやQRコードの高精度印刷も可能です。 連続印刷速度は100mm/秒に達し、大量の銘板シールを短時間で作成できます。

プリンター選定のポイント: • 解像度:300dpi以上(文字品質確保) • 印刷幅:最大54mm(A4サイズ対応) • インターフェース:USB・LAN・Wi-Fi対応 • ランニングコスト:1枚あたり5円以下

耐候性向上の具体的事例として、太陽光発電設備の管理システムがあります。 従来の金属製銘板では、10年間の屋外使用で60%以上が判読困難となっていました。 ポリイミド基材とUVカットラミネートを使用した銘板シールの導入により、同期間での劣化率を15%以下に抑制できています。

点検効率化の成功事例では、製薬工場の設備管理が特筆されます。 QRコード付き銘板シールの導入により、点検作業のデータ入力時間を80%短縮しました。 スマートフォンによるコード読み取りから点検結果入力まで、一連の作業が30秒以内で完了します。

工場設備における活用効果: • 点検時間:従来5分→現在1分 • データ入力ミス:月20件→月2件 • 点検漏れ:月5件→月0件 • 管理コスト:年間300万円削減

予防保全システムとの連携により、さらなる効率化が期待できます。 銘板シールに印刷された機器IDと点検履歴データベースを連動させることで、メンテナンス時期の自動通知や部品交換履歴の即座確認が可能となります。

在庫管理の最適化も重要な活用分野です。 可変印字機能を活用することで、必要な銘板シールを必要な時に必要な分だけ作成できます。 これにより、在庫保管コストの削減と廃棄リスクの軽減を同時に実現できます。

セキュリティ強化への応用事例も増加しています。 改ざん防止機能付きの特殊銘板シールにより、重要設備の不正アクセス検知や履歴管理が可能となります。 一度剥がすとVOID文字が現れる構造により、不正な取り外しを即座に発見できます。

まとめ

銘板シールは、従来の金属製銘板に代わる革新的な識別表示システムとして、多くの産業分野で急速に普及が進んでいます。 短納期、可変印字、簡単取り付けという3つの基本メリットに加え、適切な材料選定により、あらゆる使用環境に対応できる点が最大の魅力です。

成功する銘板シール導入のための重要なポイントは、使用環境の詳細な分析と最適な材料の選択にあります。 PET、ポリイミド、ネーマの各基材の特性を理解し、6種類の粘着剤から適切なものを選定することで、長期安定性と高い信頼性を確保できます。

現場での運用では、適切な表面処理と正しい施工手順の徹底が、トラブル防止の鍵となります。 劣化対策や貼り付け不良の予防により、メンテナンスコストの削減とシステム全体の効率化が実現できます。

ラベルプリンターとの併用により、銘板シールの潜在能力は最大限に発揮されます。 オンデマンド印刷、データベース連動、QRコード活用などの先進機能により、従来の静的な表示から動的な情報管理システムへの転換が可能となります。

これから銘板シールの導入を検討される方は、まず現在の課題の明確化から始めることをお勧めします。 コスト、納期、運用性の改善目標を設定し、それに適した材料・プリンター・運用システムの組み合わせを検討することで、必ず期待以上の効果を得ることができるでしょう。